Les spécificités géométriques, la diversité des matériaux et d’applications aboutissent à une grande variété de produits à cintrer (tubes et profilés tubulaires déformés à froid).

Cintrage e roulage de tubes et de profilés métalliques

Le travail de tubes et de profilés métalliques par cintrage et roulage compte parmi les activités traditionnelles des filières métalliques. Il constitue l’activité principale de l’industrie métallique, dont le cintrage et le roulage en sont les procédés les plus fréquemment utilisés.

Mais attention : À la fin des années 1980, le besoin en travaux de formage se limitait au cintrage de produits semi-finis d’une géométrie transversale assez simple. Les sections de tubes étaient presque uniquement rectangulaires ou circulaires.

Depuis, l’industrie de transformation des métaux a subi des changements permanents. Les produits transformés devaient assumer des fonctions toujours plus exigeantes, la complexité des pièces à fabriquer étant en constante évolution. La cause principale de cette évolution ? Les dernières décennies ont été marquées par le développement croissant d’applications innovantes pour les tubes et profilés métalliques dans les secteurs industriels les plus variés.

En outre, grâce au progrès de la technologie conceptuelle, les tubes et profilés métalliques ont fait leur entrée dans le monde des éléments de design industriel.

En résumé, de nombreux facteurs ont révolutionné les techniques du travail du tube et de mise en forme:

- Le niveau de finition et la qualité demandés pour les profilés tubulaires et les tubes prend une importance croissante

- Des géométries beaucoup plus complexes et une diversité de rayons, voire une variabilité accrue dans l’enchainement de rayons ne sont que quelques des remarquables exemples

- Issus de la complexité conceptuelle évolutive.

Sans parler des exigences industrielles de plus en plus sévères, couplées à une concurrence mondiale croissante étant à l’origine du besoin d’augmenter la productivité en réduisant significativement les délais d’exécution.

La solution : L’introduction de cintrage à commande numérique (CNC), de la technologie laser tube (découpe laser sur tubes et profilés) et du logiciel de simulation 3D « deo »

Pour répondre efficacement aux besoins d’innovation, ou même de les anticiper, l’industrie est obligée d’améliorer sans cesse ses processus de production. D’où la nécessité d’utiliser des machines-outils et des outils de pointe et de révolutionner en général, la technologie et les procédés de formage.

Au cours des trois dernières décennies, l’industrie de transformation des métaux a été soumise à une évolution très marquée. Toutefois, elle n’a repris l’entrain dans l’avancée technologique qu’avec l’intégration de dispositifs électroniques pour l’automatisation. En effet, l’arrivée des machines à commande numérique (cintrage CNC), suivie brièvement par l’introduction de la technologie de la coupe au laser, a marqué le tournant crucial. Finalement, la technologie logicielle de modélisation 3D fait son entrée sur le marché. Grâce aux outils numériques, il est possible de déterminé de façon fiable en phase de conception d’un tube métallique, la criticité du procédé de formage.

Exemple : la cabine du conducteur

À l’origine, la cabine du conducteur des machines agricoles (par ex. des tracteurs) ne consistait qu’en tubes ronds ou carrés cintrés. Au début, la géométrie de la cabine du conducteur était peu exigeante en termes de tâche de formage. Cependant, ces vingt dernières années, le progrès technologique a permis de remplacer au fur et à mesure les tubes ronds par des profilés spéciaux tubulaires cintrés.

Grâce aux profilés modernes, qui sont constitués habituellement d’acier, il est devenu possible de satisfaire les exigences posées par le design moderne, l’esthétique et l’individualité au formage pour les cabines conducteur des machines agricoles. Le formage moderne entraine bien d’autres avantages non négligeables tel que:

- le montage simple, rapide et sûr des vitres dans les portes d’accès pour cabine de conducteur

- un confort de conduite amélioré

- dans l’ensemble, une amélioration de la qualité du produit fini

Notre savoir-faire dans le formage de profilés spéciaux destinés à la fabrication de cabines conducteur pour le secteur de machines agricoles est l’un des points particulièrement forts chez Tecnocurve.

La fabrication de profilés spéciaux est fondée sur l’utilisation de cintreuses à commande numérique (CNC) assurant un standard de précision élevé et constant de fabrication. Surtout lorsqu’il s’agit d’atteindre une exactitude de la courbure à une vitesse optimale du processus.

Notre analyse de faisabilité effectuée avec un logiciel de modélisation en 3D de pointe en est la base. Elle permet d’identifier les risques potentiels liés à un procédé de fabrication conduisant à des produits non conformes et de développer des solutions efficaces pour obtenir le produit souhaité.

En introduisant la technologie de coupe au laser de tubes Lasertube, il est dorénavant possible d’intégrer des étapes d’usinage additionnelles dans le processus. Justement, Tecnocurve a su intégrer, de façon inouïe, ces étapes additionnelles dans son processus en parvenant à sensiblement raccourcir le temps total de production.

Grâce à la technologie de coupe au laser, il est dorénavant possible de réaliser des œillets, de percer des trous, de pratiquer des coupes en porte à faux dans le tube avant de le cintrer.

Tube rond, tube carré, profilé tubulaire: Quelle est la différence?

Afin de prévenir toute confusion, l’emploi d’une terminologie adéquate s’impose. En quoi se distinguent les tubes ronds des tubes carrés et des profilés tubulaires?

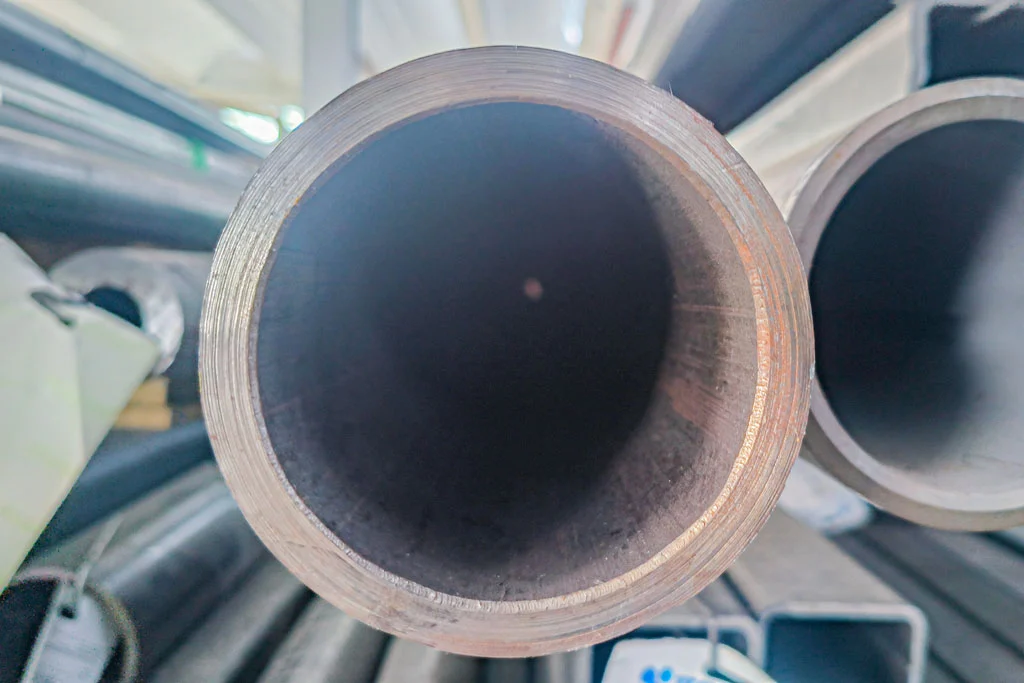

- Tube rond: ce tube a une section transversale circulaire.

- Tube carré: ce tube a une section transversale rectangulaire ou carrée.

- Profilé tubulaire: La géométrie de la section transversale varie considérablement et diffère clairement de celle des tubes ronds ou carrés.

Tube rond

Tube carré

Profilé tubulaire

Tubes ronds et tubes carrés

Les deux premiers sont souvent simplement nommés « tubes ».

Contrairement aux profilés tubulaires spéciaux, les tubes ronds et les tubes carrés (pouvant être constitués de différents métaux et/ou alliages) sont largement répandus dans la construction métallique. Une des raisons en est certainement la fabrication plus simple par rapport à celle pour les profilés spéciaux. En outre, le coût d’approvisionnement est inférieur à celui pour les profilés spéciaux. En général, le prix est indiqué en €/m, sachant que les longueurs standards fournies sont 6 ou 12 mètres. Pourtant, la distinction se fait à partir de 4 caractéristiques:

- l’alliage

- le diamètre (pour les tubes carrés la section transversale extérieure)

- l’épaisseur de la paroi

- tubes soudés et tubes sans soudure

Tandis que l’effet des trois premières propriétés est compréhensible pour les non-experts, l’importance des tubes soudés demande à être explicitée davantage.

Les tubes soudés

Il faut tout d’abord savoir ce que sont des tubes roulés-soudés dits « sans soudure ». Au début du procédé, une bande de tôle (coupée longitudinalement) est introduite et passe dans une série de cages de galets par lesquels elle est progressivement déformée de façon à obtenir un tube fermé. La tôle enroulée est ensuite fermée par une soudure longitudinale pour former un corps creux. Ainsi, la soudure est invisible, ou plus précisément, elle n’est visible qu’à l’intérieur du corps creux.

Il en va tout autrement concernant les tubes soudés dits « à cordon de soudure ». Ces tubes subissent un processus de fabrication particulier. Ce genre de tubes sont obtenus par un procédé de laminage / extrusion à chaud ou moyennant la combinaison des deux procédés.

À cause du façonnage plus difficile à réussir, les tubes soudés sont plus coûteux que les tubes non soudés, voire sans cordon de soudure.

Il y a un avantage cependant, qui annule les coûts élevés de la matière première à l’origine : les tubes soudés sont exempts de zones critiques. Les tubes non soudés trouvent leur application dans les cas où une absence de fuites doit être assurée. Ils sont destinés à la construction de canalisations de transport de gaz et de liquides. En outres, ils sont destinés à des applications de très haute sécurité tels que les tubes-guides pour installations à câbles (téléphériques). Ici, les tubes (ronds/carrés) non soudés sont de préférence utilisées à cause de leur solidité et très bonnes caractéristiques en termes de résistance mécanique.

Les tubes ronds et les tubes carrés cintrés s’adaptent à des applications dans une grande variété d’industries. Les plus nombreuses étant:

- dans la construction de systèmes de tuyauterie, utilisation industrielle ( par ex. installations à gaz ou installations de l’industrie alimentaire)

- la construction utilisant des métaux légers (équipements de remise en forme, équipements d’aménagement intérieur)

- la filière de la construction métallique (par ex. toitures métalliques ou la construction d’engins de terrassement)

- la construction des machines agricoles (par ex. ensileuses et faucheuses à suspension à trois points)

Bien entendu, les tubes ronds ou carrés peuvent être également fabriqués à partir de barres plaines rondes ou carrés (dans ce cas, cependant, le produit ne sera pas creux à l’intérieur). Évidemment, ces derniers sont plus onéreux par rapport aux produits creux. Ils se distinguent en outre par leur poids supérieur. Raison pour laquelle, ils s’adaptent moins bien aux applications indiquées ci-avant.

À part cela, les matériaux pleins sont caractérisés par une résistance à la courbure plus élevée, et, par conséquent, ils sont beaucoup plus difficiles à cintrer.

Profilés tubulaires spéciaux

Les profilés tubulaires spéciaux (en acier, acier inoxydable ou aluminium) sont caractérisés par une section transversale spéciale, peuvent être ouverts ou fermés et présenter une géométrie particulière. Cette dernière dite aussi « façonnage », détermine l’esthétique de la pièce finie destinée à un usage comme composant de design ou autre usage spécial.

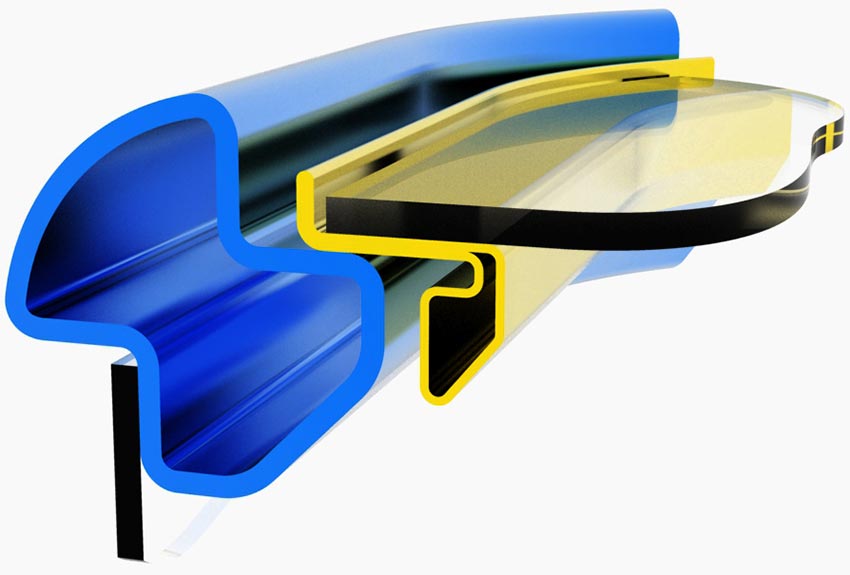

La figure 1 fournit une illustration détaillée d’un profilé tubulaire (en bleu) destiné à la construction d’une cabine conducteur pour le secteur agricole. Outre l’aspect esthétique, ils jouent un rôle à la fois structurel et fonctionnel. Comme on peut le voir sur l’illustration, le pare-brise (ou le vitrage latéral) est collé d’un côté, et, de l’autre côté, est collé le montant de la porte d’accès conducteur (en jaune). Sur l’illustration en dessous, on peut voir très bien, comment la vitre de la porte est collée.

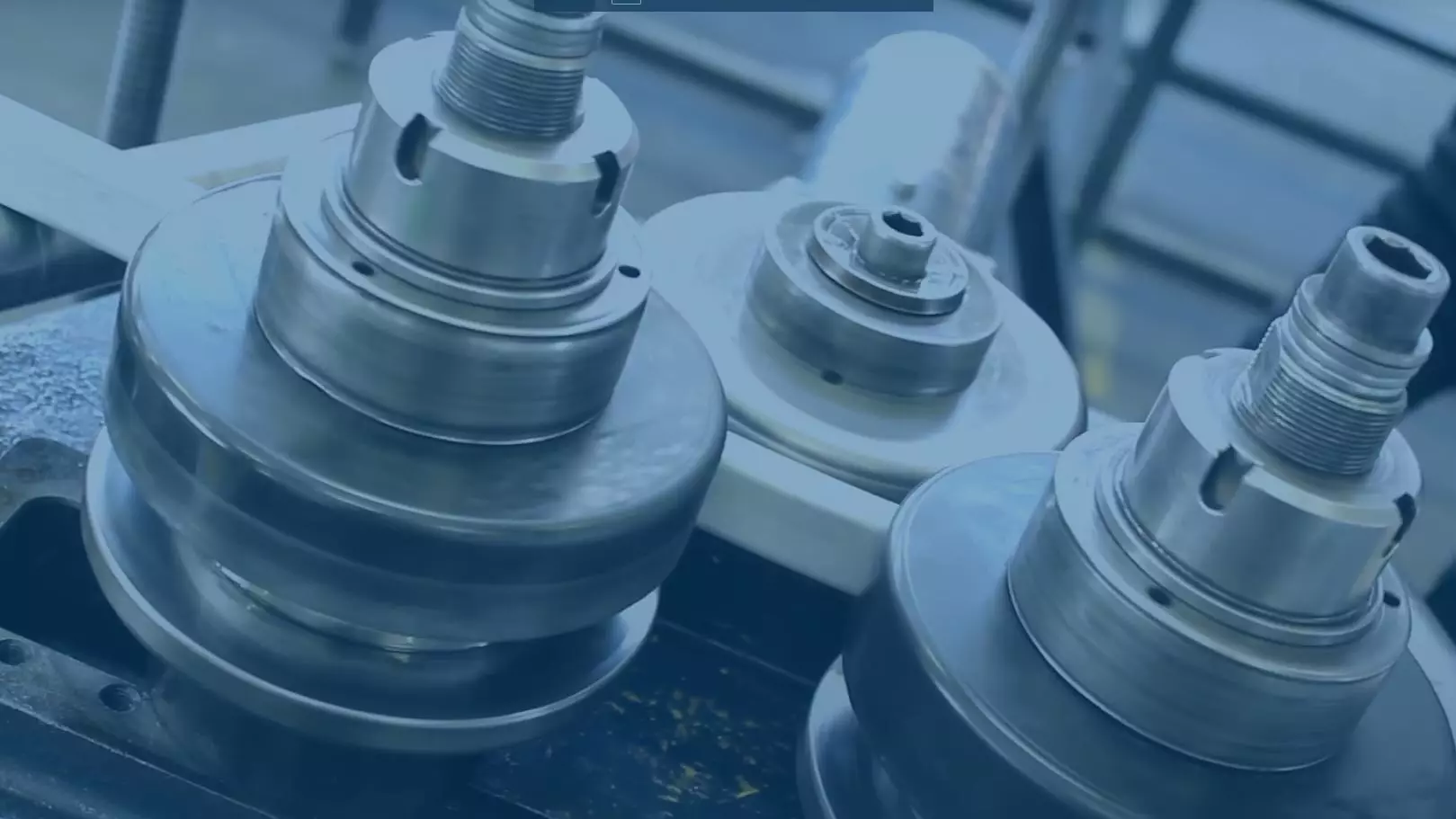

À cause du degré de complexité accru au formage et les outils spéciaux exigés sur la ligne de production, le façonnage des profilés tubulaires spéciaux est plus coûteux. Grâce à un contrat de concession, Tecnocurve a le droit exclusif d’utiliser trois méthodes spécifiques à la fabrication de profilés. Ainsi, Tecnocurve peut fabriquer et fournir à ses clients tout genre de profilés, sans restriction (cf. figures 2-3-4). Notre objectif est d’aider les petites et moyennes entreprises à trouver des et s’approvisionner en profilés tubulaires spéciaux, qui seraient autrement difficilement à trouver, sinon avec un investissement financier et de main d’œuvre plus importants.

Les profilés tubulaires spéciaux sont généralement utilisés dans:

- la construction de cabines conducteur

- la fabrication d’armatures

- dans le design d’intérieur (construction navale, bâtiment)

- dans le luminaire

L’importance des alliages

Le matériau dont sont faits les tubes ronds, les tubes carrés ou les profilés tubulaires spéciaux a une influence décisive sur l’aptitude au façonnage (le cintrage et le laminage/roulage).

Les matériaux les plus utilisés pour les tubes cintrés industriellement sont:

- L’acier et ses alliages : S235, S355, E235

- L’acier inoxydable et ses alliages : AISI 304, AISI 316

- L’aluminium et ses alliages : 6060, 6061

Ce qui différencie l’acier inoxydable de l’acier, c’est la teneur en chrome. L’acier possède une teneur en chrome plus faible, ce qui diminue sa résistance à la corrosion et à l’usure et se révèle désavantageux si le composant final est soumis aux intempéries (vent, humidité, eau). Par contre, l’acier inoxydable est caractérisé par une couche de film d’oxyde riche en chrome protectrice (à l’intérieur et à l’extérieur quant au produit creux).

En outre, l’acier inoxydable est facile à nettoyer et à entretenir. Raison pour laquelle il répond parfaitement aux exigences élevées de l’industrie alimentaire et du sanitaire.

Il en va tout autrement concernant l’aluminium. Son comportement élasto-plastique constitue le critère principal à évaluer lors de l’analyse de faisabilité (à effectuer avant le cintrage) en fonction d’un produit spécifique. Seulement après avoir déterminé a priori les propriétés, voire la criticité de l’alliage d’aluminium intéressé, il est possible d’obtenir le résultat de formage souhaité. La modélisation des phénomènes de rupture ductile des alliages d’aluminium, voir la détermination fiable de la limite d’élasticité, sont donc essentielles pour un projet de façonnage.

À cause de leur poids réduit, les tubes en aluminium sont privilégiés dans l’automobile, l’aéronautique et le secteur spatial ainsi que dans la construction d’échafaudages.

La question de quel alliage soit le plus approprié dépend en définitive de son utilisation finale. Grâce à notre savoir-faire fondé sur plus de 25 ans d’expérience, nos clients peuvent être conscients d’un conseil compétent et approfondi dans le choix des matériaux appropriés. Ce n’est qu’ainsi que nous pouvons garantir les résultats souhaités avec un standard de qualité élevée.

Quel est la différence entre le cintrage et le roulage?

Les deux procédés se distinguent avant tout par le rayon de cintrage.

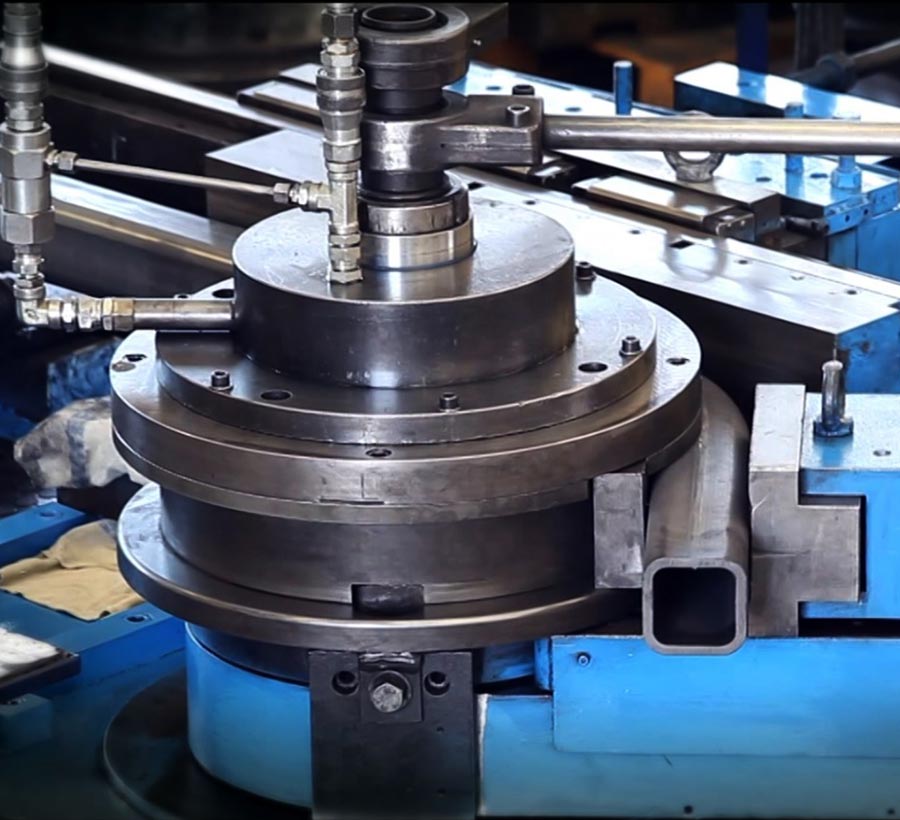

Lors du cintrage, le tube est cintré sur une cintreuse sous contrainte axiale déterminée par le rayon de la matrice/ l’outil.

Lors du roulage, le tube rond, carré ou profilé tubulaire à façonner passe par une cintreuse à galets (utilisant 3 à 5 galets). Le procédé de roulage permet d’obtenir de différents rayons et géométries sur la même pièce. En outre, le roulage permet de réaliser des géométries spécifiques sur un profilé tubulaire.

Rayon de cintrage

Le coefficient de faisabilité est le critère fondamental dans l’analyse de faisabilité pour une tâche de cintrage spécifique. C’est-à-dire, il est l’indice de façonnage qui détermine le degré de complexité.

Ainsi, le rayon de cintrage (sur un tube carré cintré) fait toujours référence à la ligne moyenne de la courbure et constitue une donnée importante pour l’analyse de faisabilité. À partir du rayon de cintrage il est possible de calculer l’allongement théorique au niveau du coude (en L).

Pour calculer l’allongement, la formule suivante est la base:

Déformation à froid vs. déformation à chaud

Finalement, on distingue deux procédés pouvant être appliquer au cintrage ou façonnage de tubes ronds, carrés ou profilés tubulaires.

Il s’agit alors du procédé de déformation à froid et celui à chaud.

La déformation à froid se fait à température ambiante. C’est dans le domaine de la déformation à froid que Tecnocurve s’affirme sur le marché comme expert. La pièce (tube rond, carré ou profilé tubulaire) est introduite dans une cintreuse ou une cintreuse à galets et cintrée à température ambiante.

La déformation à chaud est, par contre, un procédé plus complexe et coûteux. Le cintrage à chaud se fait à température élevée. Il offre une souplesse accrue de déformation et permet d’obtenir des rayons plus serrés, qui ne sont pas réalisables sur des cintreuses traditionnelles à mandrin fixe et température ambiante. Puisque la déformation à chaud se fait à des températures élevées, le refroidissement (après cintrage, voire déformation plastique) provoque une recristallisation du métal. Toute recristallisation étant une réorganisation microstructurale, modifie les propriétés mécaniques du matériau.

Le cintrage à chaud se fait sur des installations spécifiques sous application de procédés particuliers. Le cintrage à chaud est par conséquent, plus coûteux, et à cause de la réorganisation microstructurale entrainée, plus complexe que le cintrage à froid. Le tubes issus d’un cintrage à chaud sont principalement destinés au domaine de la pétrochimie ou industrie pétrolière et au secteur naval. D’habitude, les tubes soumis à la déformation à chaud ont un diamètre plus important.

En revanche, les tubes issus d’un cintrage à température ambiante sont privilégiés dans les secteurs identifiés ci-dessus.